Controle E Automação De Processos Industriais Integrados

Por: Ingrid - 01 de Julho de 2025

O controle e automação de processos industriais têm se tornado fundamentais para a competitividade e eficiência das empresas no cenário atual. Com a crescente demanda por produtividade e a necessidade de redução de custos, a automação se apresenta como uma solução viável para otimizar operações e minimizar erros. Neste artigo, exploraremos as vantagens, tecnologias emergentes e os desafios enfrentados na implementação de sistemas de controle em ambientes industriais.

Vantagens do Controle e Automação em Processos Industriais

O controle e automação de processos industriais trazem uma série de vantagens que impactam diretamente a eficiência, a segurança e a rentabilidade das operações. À medida que as indústrias buscam se adaptar a um mercado cada vez mais competitivo, a automação se torna uma ferramenta essencial para otimizar processos e garantir a sustentabilidade dos negócios. A seguir, abordaremos algumas das principais vantagens que a automação pode oferecer.

Uma das vantagens mais significativas do controle e automação é o aumento da eficiência operacional. Sistemas automatizados são capazes de realizar tarefas repetitivas com precisão e rapidez, reduzindo o tempo de ciclo e aumentando a produção. Isso significa que as empresas podem atender à demanda do mercado de forma mais eficaz, sem comprometer a qualidade dos produtos. Além disso, a automação permite a integração de diferentes processos, facilitando o fluxo de informações e a tomada de decisões em tempo real.

Outro benefício importante é a redução de erros humanos. Em ambientes industriais, a margem de erro pode ser crítica, especialmente em processos que envolvem a manipulação de materiais perigosos ou a produção de componentes sensíveis. A automação minimiza a possibilidade de falhas, uma vez que as máquinas e sistemas são programados para seguir procedimentos específicos. Isso não apenas melhora a qualidade do produto final, mas também aumenta a segurança dos trabalhadores, reduzindo o risco de acidentes.

A automação também contribui para a redução de custos operacionais. Embora a implementação de sistemas automatizados possa exigir um investimento inicial significativo, os retornos a longo prazo são consideráveis. A diminuição dos custos com mão de obra, a redução de desperdícios e a otimização do uso de recursos são apenas algumas das maneiras pelas quais a automação pode impactar positivamente o resultado financeiro das empresas. Além disso, a manutenção preditiva, possibilitada por sistemas de controle, ajuda a evitar paradas inesperadas e custos associados a reparos emergenciais.

Outro aspecto relevante é a capacidade de monitoramento e controle em tempo real. Sistemas automatizados permitem que os gestores acompanhem o desempenho dos processos de forma contínua, identificando rapidamente quaisquer desvios ou problemas. Isso possibilita uma resposta ágil e eficaz, garantindo que as operações permaneçam dentro dos parâmetros desejados. A análise de dados coletados durante a operação também fornece insights valiosos que podem ser utilizados para melhorias contínuas e inovações nos processos.

A flexibilidade é outra vantagem significativa da automação industrial. Com a crescente demanda por personalização e produtos sob medida, as empresas precisam ser capazes de se adaptar rapidamente às mudanças nas necessidades do mercado. Sistemas automatizados podem ser reprogramados ou ajustados para atender a diferentes especificações, permitindo que as indústrias respondam de forma ágil às exigências dos clientes. Isso não apenas melhora a satisfação do cliente, mas também fortalece a posição competitiva da empresa.

Além disso, a automação contribui para a sustentabilidade ambiental. Processos automatizados podem ser otimizados para reduzir o consumo de energia e minimizar o desperdício de materiais. A implementação de tecnologias de controle avançadas permite que as empresas monitorem seu impacto ambiental e adotem práticas mais sustentáveis. Isso é especialmente importante em um momento em que a responsabilidade ambiental se tornou uma prioridade para consumidores e reguladores.

Por fim, a automação pode facilitar a integração com novas tecnologias, como a Internet das Coisas (IoT) e a inteligência artificial (IA). Essas inovações estão transformando a maneira como as indústrias operam, permitindo uma conectividade e um controle ainda mais sofisticados. A colaboração com Empresas de Engenharia Elétrica pode ser fundamental para a implementação dessas tecnologias, garantindo que as indústrias estejam preparadas para o futuro.

Em resumo, as vantagens do controle e automação em processos industriais são amplas e impactam diversos aspectos das operações. Desde o aumento da eficiência e a redução de erros até a diminuição de custos e a promoção da sustentabilidade, a automação se apresenta como uma solução estratégica para as indústrias que buscam se destacar em um mercado competitivo. À medida que a tecnologia avança, as empresas que adotam a automação estarão melhor posicionadas para enfrentar os desafios do futuro e aproveitar as oportunidades que surgem.

Tecnologias Emergentes em Automação Industrial

A automação industrial está em constante evolução, impulsionada por inovações tecnológicas que visam aumentar a eficiência, a segurança e a flexibilidade das operações. À medida que as indústrias se adaptam às novas demandas do mercado, tecnologias emergentes estão se destacando como soluções viáveis para otimizar processos e melhorar a competitividade. Neste artigo, exploraremos algumas das principais tecnologias que estão moldando o futuro da automação industrial.

Uma das inovações mais significativas é a Internet das Coisas (IoT), que permite a interconexão de dispositivos e sistemas em tempo real. Na automação industrial, a IoT possibilita que máquinas, sensores e equipamentos se comuniquem entre si, coletando e compartilhando dados de forma contínua. Isso resulta em um monitoramento mais eficaz dos processos, permitindo que os gestores identifiquem rapidamente problemas e tomem decisões informadas. A IoT também facilita a manutenção preditiva, onde os dados coletados são analisados para prever falhas antes que elas ocorram, reduzindo o tempo de inatividade e os custos de reparo.

Outra tecnologia emergente é a inteligência artificial (IA), que está revolucionando a maneira como as indústrias operam. A IA pode ser aplicada em diversas áreas, desde a análise de dados até o controle de processos. Com algoritmos avançados, a IA é capaz de aprender com os dados históricos e fazer previsões sobre o desempenho futuro. Isso permite que as empresas otimizem suas operações, ajustando automaticamente os parâmetros de produção para maximizar a eficiência. Além disso, a IA pode ser utilizada para melhorar a qualidade dos produtos, identificando defeitos em tempo real e ajustando os processos conforme necessário.

A automação de máquinas é outra tendência crescente na indústria. Com o avanço da robótica, as máquinas estão se tornando cada vez mais autônomas e capazes de realizar tarefas complexas com precisão. Robôs colaborativos, ou cobots, são projetados para trabalhar ao lado de humanos, aumentando a produtividade e a segurança no ambiente de trabalho. Esses robôs são equipados com sensores e sistemas de visão que lhes permitem interagir com o ambiente de forma segura e eficiente. A Automação de máquinas é uma solução que não apenas melhora a eficiência, mas também permite que os trabalhadores se concentrem em tarefas mais estratégicas e criativas.

Além disso, a realidade aumentada (RA) e a realidade virtual (RV) estão ganhando espaço na automação industrial. Essas tecnologias oferecem novas maneiras de treinar funcionários e otimizar processos. Com a RA, os operadores podem visualizar informações em tempo real sobre as máquinas e os processos, facilitando a tomada de decisões. Por outro lado, a RV pode ser utilizada para simular ambientes de trabalho, permitindo que os funcionários pratiquem suas habilidades em um ambiente seguro antes de se envolverem em operações reais. Isso não apenas melhora a capacitação, mas também reduz o risco de erros e acidentes.

A digitalização e a integração de sistemas também são tendências emergentes na automação industrial. A transformação digital está permitindo que as empresas integrem suas operações em uma única plataforma, facilitando o acesso a dados e informações. Isso resulta em uma visão holística dos processos, permitindo que os gestores identifiquem gargalos e oportunidades de melhoria. A digitalização também facilita a colaboração entre diferentes departamentos, promovendo uma cultura de inovação e agilidade nas decisões.

Outra tecnologia que merece destaque é a computação em nuvem. A nuvem permite que as empresas armazenem e processem grandes volumes de dados de forma segura e acessível. Isso é especialmente importante na automação industrial, onde a análise de dados em tempo real é crucial para a tomada de decisões. Com a computação em nuvem, as empresas podem acessar informações de qualquer lugar, facilitando a colaboração e a comunicação entre equipes. Além disso, a nuvem oferece escalabilidade, permitindo que as empresas ajustem seus recursos conforme necessário.

Por fim, a cibersegurança é uma preocupação crescente à medida que as indústrias se tornam mais conectadas. Com o aumento da interconexão de dispositivos e sistemas, a proteção contra ameaças cibernéticas se torna essencial. Tecnologias emergentes em cibersegurança, como inteligência artificial e machine learning, estão sendo utilizadas para detectar e responder a ameaças em tempo real, garantindo a integridade e a segurança dos sistemas automatizados.

Em resumo, as tecnologias emergentes em automação industrial estão transformando a maneira como as empresas operam. A Internet das Coisas, a inteligência artificial, a automação de máquinas, a realidade aumentada, a digitalização, a computação em nuvem e a cibersegurança são apenas algumas das inovações que estão moldando o futuro da indústria. À medida que essas tecnologias continuam a evoluir, as empresas que adotam essas soluções estarão melhor posicionadas para enfrentar os desafios do mercado e aproveitar as oportunidades que surgem.

Implementação de Sistemas de Controle Eficientes

A implementação de sistemas de controle eficientes é um passo crucial para qualquer empresa que busca otimizar suas operações e aumentar a produtividade. Com a crescente complexidade dos processos industriais, a necessidade de sistemas de controle robustos e eficazes se torna cada vez mais evidente. Neste artigo, discutiremos as etapas e considerações essenciais para a implementação bem-sucedida de sistemas de controle, além de destacar a importância de um Serviço de Automação adequado.

O primeiro passo na implementação de um sistema de controle eficiente é a análise das necessidades da empresa. É fundamental entender quais são os objetivos específicos que se deseja alcançar com a automação. Isso pode incluir a redução de custos, o aumento da eficiência, a melhoria da qualidade do produto ou a minimização de riscos operacionais. Uma análise detalhada das necessidades permitirá que a empresa escolha as tecnologias e soluções mais adequadas para atender a esses objetivos.

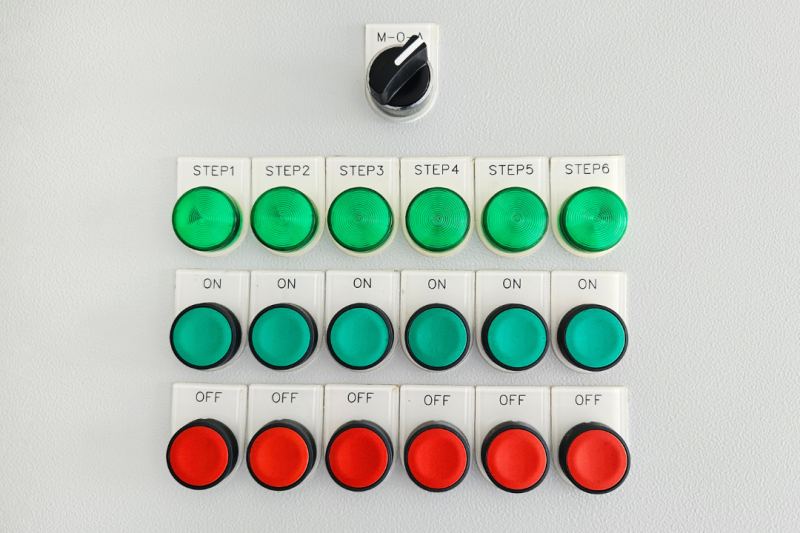

Após a análise inicial, a próxima etapa é a seleção das tecnologias apropriadas. Existem diversas opções disponíveis no mercado, desde controladores lógicos programáveis (CLPs) até sistemas de supervisão e aquisição de dados (SCADA). A escolha da tecnologia deve levar em consideração não apenas as necessidades atuais, mas também a escalabilidade e a flexibilidade do sistema. Um sistema que pode ser facilmente adaptado a futuras mudanças nas operações será mais valioso a longo prazo.

Uma vez escolhidas as tecnologias, é hora de planejar a integração do sistema de controle com os processos existentes. A integração é um aspecto crítico, pois um sistema de controle eficiente deve ser capaz de se comunicar com outros sistemas e equipamentos na planta. Isso pode envolver a atualização de hardware, a instalação de novos sensores ou a modificação de processos existentes. A colaboração com especialistas em automação pode ser fundamental nesse estágio, garantindo que a integração ocorra de forma suave e sem interrupções significativas nas operações.

Outro aspecto importante a ser considerado é a formação e capacitação da equipe. A implementação de um novo sistema de controle pode exigir que os funcionários aprendam a operar novas tecnologias e a entender os novos processos. Investir em treinamento adequado é essencial para garantir que a equipe esteja preparada para lidar com as mudanças e maximize o uso do sistema. Além disso, a capacitação contínua deve ser incentivada, uma vez que as tecnologias e processos estão em constante evolução.

Após a integração e o treinamento, é hora de realizar testes e validações do sistema. Essa etapa é crucial para garantir que o sistema de controle funcione conforme o esperado e atenda aos requisitos estabelecidos. Os testes devem incluir simulações de diferentes cenários operacionais, permitindo que a equipe identifique e resolva quaisquer problemas antes da implementação completa. A validação do sistema também deve incluir a verificação da conformidade com normas e regulamentos aplicáveis, garantindo que a empresa esteja em conformidade com as exigências do setor.

Uma vez que o sistema tenha sido testado e validado, a implementação pode ser realizada. É importante que essa fase seja cuidadosamente planejada para minimizar interrupções nas operações. A implementação pode ser feita em etapas, permitindo que a empresa faça ajustes conforme necessário e garanta que o sistema esteja funcionando corretamente em cada fase. A comunicação clara com todos os envolvidos é fundamental durante essa etapa, garantindo que todos estejam cientes das mudanças e do cronograma de implementação.

Após a implementação, a monitorização contínua do sistema de controle é essencial. Isso envolve a coleta de dados sobre o desempenho do sistema e a análise desses dados para identificar áreas de melhoria. A monitorização em tempo real permite que a empresa responda rapidamente a quaisquer problemas que possam surgir, garantindo que as operações permaneçam eficientes e seguras. Além disso, a análise de dados pode fornecer insights valiosos que podem ser utilizados para otimizar ainda mais os processos.

Por fim, a manutenção regular do sistema de controle é crucial para garantir sua longevidade e eficiência. Isso inclui a realização de inspeções periódicas, a atualização de software e a substituição de componentes conforme necessário. A manutenção preventiva pode ajudar a evitar falhas inesperadas e garantir que o sistema continue a operar de forma eficaz ao longo do tempo.

Em resumo, a implementação de sistemas de controle eficientes é um processo complexo que requer planejamento cuidadoso, seleção de tecnologias adequadas, integração com processos existentes e capacitação da equipe. A colaboração com especialistas em automação e a realização de testes rigorosos são fundamentais para garantir o sucesso da implementação. Com um sistema de controle bem projetado e mantido, as empresas podem alcançar níveis mais altos de eficiência, qualidade e segurança em suas operações.

Desafios e Soluções na Automação de Processos Industriais

A automação de processos industriais tem se mostrado uma estratégia eficaz para aumentar a eficiência, reduzir custos e melhorar a qualidade dos produtos. No entanto, a implementação e a operação de sistemas automatizados não estão isentas de desafios. Neste artigo, discutiremos alguns dos principais desafios enfrentados pelas indústrias na automação de processos e as soluções que podem ser adotadas para superá-los.

Um dos desafios mais comuns na automação industrial é a resistência à mudança por parte dos funcionários. A introdução de novas tecnologias e processos pode gerar insegurança e receio entre os trabalhadores, que podem temer perder seus empregos ou não conseguir se adaptar às novas ferramentas. Para mitigar essa resistência, é fundamental promover uma cultura de inovação e inclusão. Isso pode ser feito por meio de treinamentos adequados, que não apenas ensinem os funcionários a operar os novos sistemas, mas também demonstrem os benefícios da automação para a empresa e para eles mesmos. Envolver os colaboradores no processo de transição e ouvir suas preocupações pode ajudar a criar um ambiente mais receptivo à mudança.

Outro desafio significativo é a integração de sistemas legados com novas tecnologias. Muitas indústrias ainda operam com equipamentos e sistemas mais antigos que podem não ser compatíveis com as soluções de automação mais recentes. Essa falta de compatibilidade pode dificultar a implementação de sistemas automatizados e limitar os benefícios que a automação pode oferecer. Uma solução para esse problema é a adoção de uma abordagem de integração em camadas, onde novos sistemas são implementados de forma a se comunicarem com os sistemas legados. Além disso, a utilização de gateways e protocolos de comunicação pode facilitar a troca de informações entre diferentes sistemas, permitindo uma integração mais fluida.

A complexidade dos processos industriais também representa um desafio na automação. Cada indústria possui suas particularidades e requisitos específicos, o que torna a automação um processo que deve ser cuidadosamente planejado e executado. Para lidar com essa complexidade, é essencial realizar uma análise detalhada dos processos existentes antes de implementar soluções automatizadas. Isso inclui a identificação de gargalos, a avaliação de fluxos de trabalho e a definição de metas claras. A colaboração com especialistas em projetos automação industrial pode ser fundamental para garantir que as soluções adotadas sejam adequadas às necessidades específicas da empresa.

Além disso, a segurança cibernética é uma preocupação crescente na automação industrial. Com a interconexão de dispositivos e sistemas, as indústrias se tornam mais vulneráveis a ataques cibernéticos, que podem comprometer a integridade dos dados e a operação dos sistemas. Para enfrentar esse desafio, é crucial implementar medidas de segurança robustas, como firewalls, criptografia e autenticação de múltiplos fatores. A realização de auditorias de segurança regulares e a atualização constante dos sistemas também são práticas recomendadas para proteger as operações automatizadas contra ameaças cibernéticas.

Outro desafio importante é a escassez de mão de obra qualificada. À medida que a automação se torna mais prevalente, a demanda por profissionais com habilidades em tecnologia e automação cresce. No entanto, muitas indústrias enfrentam dificuldades em encontrar trabalhadores com as competências necessárias para operar e manter sistemas automatizados. Para superar essa barreira, as empresas podem investir em programas de formação e capacitação, colaborando com instituições educacionais para desenvolver currículos que atendam às necessidades do setor. Além disso, a promoção de estágios e programas de aprendizado pode ajudar a atrair novos talentos para a indústria.

Por fim, a manutenção e o suporte técnico são aspectos críticos na automação de processos industriais. Sistemas automatizados exigem manutenção regular para garantir seu funcionamento adequado e evitar falhas. No entanto, muitas empresas subestimam a importância da manutenção preventiva e corretiva, o que pode levar a paradas inesperadas e custos elevados. Para garantir a eficiência dos sistemas, é fundamental estabelecer um plano de manutenção que inclua inspeções regulares, atualizações de software e treinamento contínuo para a equipe de manutenção. A colaboração com fornecedores e especialistas em automação também pode ser valiosa para garantir que as melhores práticas de manutenção sejam seguidas.

Em resumo, a automação de processos industriais apresenta uma série de desafios que devem ser enfrentados para garantir o sucesso da implementação. A resistência à mudança, a integração de sistemas legados, a complexidade dos processos, a segurança cibernética, a escassez de mão de obra qualificada e a manutenção adequada são apenas alguns dos obstáculos que as indústrias podem encontrar. No entanto, com planejamento cuidadoso, treinamento adequado e a colaboração com especialistas, é possível superar esses desafios e colher os benefícios da automação, aumentando a eficiência e a competitividade no mercado.

Em conclusão, a automação de processos industriais é uma estratégia essencial para as empresas que buscam se destacar em um mercado cada vez mais competitivo. As vantagens proporcionadas pela automação, como aumento da eficiência, redução de erros e otimização de custos, são inegáveis. Além disso, as tecnologias emergentes, como a Internet das Coisas e a inteligência artificial, estão transformando a forma como as indústrias operam, permitindo uma integração mais eficaz e um controle mais preciso dos processos. No entanto, é importante estar ciente dos desafios que podem surgir durante a implementação, como a resistência à mudança e a integração de sistemas legados. Com um planejamento cuidadoso e a colaboração com especialistas, as empresas podem superar esses obstáculos e aproveitar ao máximo os benefícios da automação, garantindo um futuro mais eficiente e sustentável.